Additív gyártástechnológiák szerepe a veterán gépjárművek alkatrészellátásában

Napjainkban jelentős érdeklődés figyelhető meg a veterán járművekkel kapcsolatban. A tulajdonosok alkatrészigényeinek kiszolgálására már rengeteg vállalkozás alapult az elmúlt évtizedekben, viszont az additív gyártástechnológiák és a háromdimenziós szkennelési lehetőségek ugrásszerű fejlődésével új eszközök váltak elérhetővé ezeknek a vállaltoknak. A TDK dolgozatomban ezek alkalmazását mutatom be.

A járművek megfelelő műszaki- és esztétikai állapotban tartásához szükséges cserealkatrészek beszerzési forrásainak bemutatásánál először a hagyományos lehetőségeket ismertetem: az OEM alkatrészellátást, a független alkatrészkereskedőket, valamint a bontott járművekből származó alkatrészek beépítését. Sok esetben viszont a megemlített források nem nyújtanak már megoldást a régebbi vagy ritkább gépkocsik alkatrészeinek beszerzésére és ilyenkor alternatív megoldások alkalmazása válik szükségessé. Ekkor kerülhetnek előtérbe az additív gyártástechnológiák, általában különböző reverse engineering eljárásokkal társítva.

Először a szóba jöhető gyártási technológiákat ismertetem (SLA, SLS, FDM, LLM, 3DP, BPM és POLIJET nyomtatás) valamint megvizsgálom ezeket, hogy milyen járműalkatrészek elkészítésére alkalmasak. Ezután esettanulmányok segítségével tekintem át néhány igazán ritka muzeális jármű olyan alkatrészeinek újbóli megalkotását, amelyre a múltban nem lett volna lehetőség – kitérve a szkennelési eljárásokra, a végleges alkatrész előtti gyors prototípusok nyomtatására és a nyomtatással készült homok öntőformák alkalmazására is.

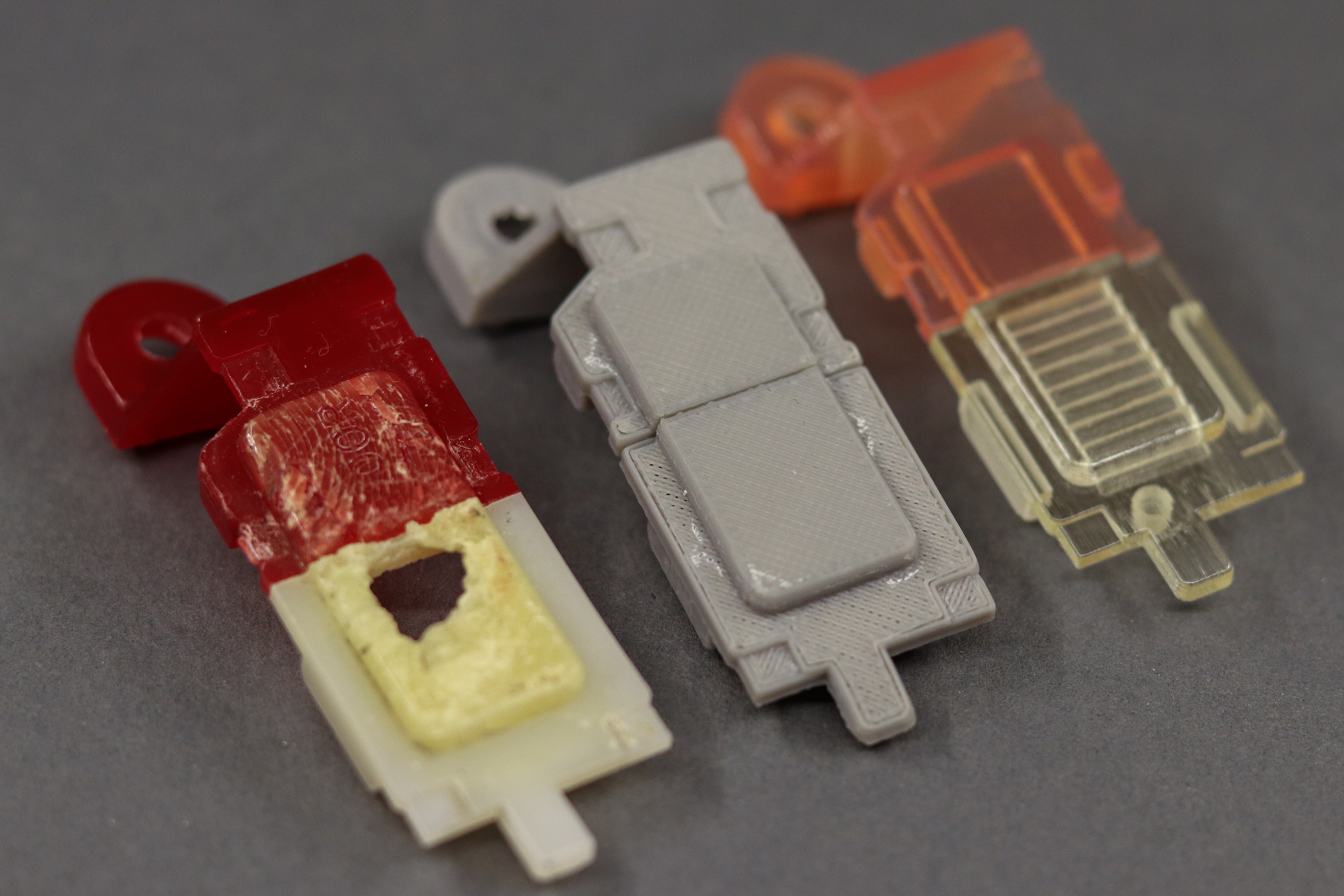

A lehetőségek vizsgálata után a gyakorlatban is bemutatom egy ritka veteránautó egyik alkatrészének pótlását lehetővé tevő folyamatot. A kiválasztott alkatrész egy 1980-as Toyota Corolla GT Coupe műszerfali visszajelző lámpája, melynek burája az UV sugárzás hatására jelentősen károsodott. A vizsgált alkatrészt már évek óta sikertelenül próbálta pótolni a tulajdonos és semmilyen dokumentáció nem állt rendelkezésre róla. Ezért a sérült és eldeformálódott elemet felhasználva alkottam meg az alkatrész CAD modelljét. Mivel ez a folyamat egyszerű méréseken és becsléseken alapult a modell ellenőrzésére FDM eljárással prototípust készítettünk, majd a szükséges korrekciók után Polijet nyomtatással készítettük el az új lámpaburát. Az alkatrész elkészítésével szerzett tapasztalatok alapján megvizsgáltam az igénybe vett technológiák alkalmazhatóságát és a kitűzött célnak való megfelelőségét.

szerző

-

Janoch Ábel

Járműmérnöki

mesterképzés (MA/MSc), nappali

konzulens

-

Dr. Ficzere Péter

egyetemi docens, Vasúti Járművek és Járműrendszeranalízis Tanszék